Линија за производњу сувог малтера типа торња

Детаљи производа

Линија за производњу сувог малтера типа торња

Опрема за суво мешање малтера типа торња је распоређена од врха до дна у складу са производним процесом, производни процес је гладак, разноврсност производа је велика, а унакрсна контаминација сировина је мала. Погодна је за производњу обичног малтера и разних специјалних малтера. Поред тога, цела производна линија покрива малу површину, има спољашњи изглед и релативно ниску потрошњу енергије. Међутим, у поређењу са другим процесним структурама, почетна инвестиција је релативно велика.

Процес производње је следећи

Влажни песак се суши помоћу тропролазне сушаре, а затим се транспортује до класификационог сита на врху торња помоћу плочастог ланчаног елеватора. Тачност класификације сита је чак 85%, што олакшава фину производњу и стабилну ефикасност. Број слојева сита може се подесити према различитим захтевима процеса. Генерално, након класификације сувог песка добијају се четири врсте производа, који се складиште у четири резервоара за сировине на врху торња. Резервоари за цемент, гипс и друге сировине распоређени су са стране главне зграде, а материјали се транспортују пужним транспортером.

Материјали из сваког резервоара за сировине се преносе у мерни бункер коришћењем променљиве фреквенције напајања и интелигентне електричне технологије. Мерни бункер има високу тачност мерења, стабилан рад и тело бункера у облику конуса без остатака.

Након што се материјал измери, пнеуматски вентил испод мерног бункера се отвара и материјал улази у главну машину за мешање самопротоком. Конфигурација главне машине је обично двовратни мешач без гравитације и мешалица са раоницима. Кратко време мешања, висока ефикасност, уштеда енергије, отпорност на хабање и спречавање губитака. Након завршетка мешања, материјали улазе у међускладиште. Различити модели аутоматских машина за паковање конфигурисани су испод међускладишта. За производне линије великог обима, може се постићи интегрисани дизајн аутоматског паковања, палетизирања и производње паковања, штедећи рад и смањујући интензитет рада. Поред тога, инсталиран је ефикасан систем за уклањање прашине како би се створило добро радно окружење и испунили захтеви заштите животне средине.

Читава производна линија усваја напредни рачунарски синхрони систем управљања и контроле производње, који подржава рано упозоравање на грешке, контролише квалитет производа и штеди трошкове рада.

Детаљи о производу

Основна опрема производне линије сувог малтера типа торња:

Мешалице и системи за мерење тежине:

Мешалица за суви малтер

Мешалица за суви малтер је основна опрема производне линије за суви малтер, која одређује квалитет малтера. Различити миксери малтера могу се користити у зависности од различитих врста малтера.

Једновратни миксер са плужним делићима

Технологија мешалице са плужним ралом је углавном из Немачке и то је мешалица која се често користи у великим линијама за производњу сувог прашкастог малтера. Мешалица са плужним ралом се углавном састоји од спољашњег цилиндра, главног вратила, рала и ручки рала. Ротација главног вратила покреће лопатице сличне ралу да се ротирају великом брзином како би се материјал брзо кретао у оба смера, како би се постигао циљ мешања. Брзина мешања је велика, а на зиду цилиндра је постављен летећи нож који може брзо да распрши материјал, тако да је мешање равномерније и брже, а квалитет мешања висок.

Једновратни миксер са плужним репом (велика врата за пражњење)

Једновратни миксер са плужним делићима (супер велика брзина)

Бункер за мерење

Бункер за мерење сировина

Систем за мерење: прецизан и стабилан, квалитет се може контролисати

Усвојите високопрецизни сензор, степенасто храњење, посебан сензор меха, високопрецизно мерење одливака и осигурајте квалитет производње.

Опис

Левак за мерење састоји се од левка, челичног оквира и мерне ћелије (доњи део меркача је опремљен пужним завртњем за пражњење). Левак за мерење се широко користи у разним линијама малтера за мерење састојака као што су цемент, песак, пепео, лаки калцијум и тешки калцијум. Има предности велике брзине дозирања, високе тачности мерења, велике свестраности и може да рукује различитим расутим материјалима.

Принцип рада

Мерни резервоар је затвореног типа, доњи део је опремљен пужним завртњем за пражњење, а горњи део има отвор за довод и систем за дисање. Према упутствима из контролног центра, материјали се секвенцијално додају у резервоар за мерење према подешеној формули. Након завршетка мерења, сачекајте упутства за слање материјала на улаз кофичастог елеватора следећег линка. Читав процес дозирања контролише PLC у централизованом контролном ормару, са високим степеном аутоматизације, малом грешком и високом ефикасношћу производње.

Обим примене

Успешан пројекат

Имамо много тематских локација у више од 40 земаља широм света. Неке од наших локација за инсталацију су следеће:

Профил компаније

КОРИНМАК - Сарадња и обострана победа, ово је порекло имена нашег тима.

Ово је такође наш принцип рада: кроз тимски рад и сарадњу са купцима, стварамо вредност за појединце и купце, а затим остварујемо вредност наше компаније.

Од свог оснивања 2006. године, CORINMAC је прагматична и ефикасна компанија. Посвећени смо проналажењу најбољих решења за наше купце пружањем висококвалитетне опреме и производних линија високог нивоа како бисмо помогли купцима да остваре раст и напредак, јер дубоко разумемо да је успех купаца наш успех!

Посете купаца

Добродошли у КОРИНМАК. Професионални тим КОРИНМАКА вам нуди свеобухватне услуге. Без обзира из које земље долазите, можемо вам пружити најпажљивију подршку. Имамо богато искуство у постројењима за производњу сувог малтера. Поделићемо наше искуство са нашим купцима и помоћи им да покрену сопствени посао и зараде новац. Захваљујемо се нашим купцима на указаном поверењу и подршци!

Паковање за испоруку

КОРИНМАК има професионалне логистичке и транспортне партнере који сарађују више од 10 година, пружајући услуге испоруке опреме од врата до врата.

Повратне информације купаца

Наши производи су стекли добру репутацију и признање у више од 40 земаља, укључујући Сједињене Америчке Државе, Русију, Казахстан, Киргистан, Узбекистан, Туркменистан, Монголију, Вијетнам, Малезију, Саудијску Арабију, Уједињене Арапске Емирате, Катар, Перу, Чиле, Кенију, Либију, Гвинеју, Тунис итд.

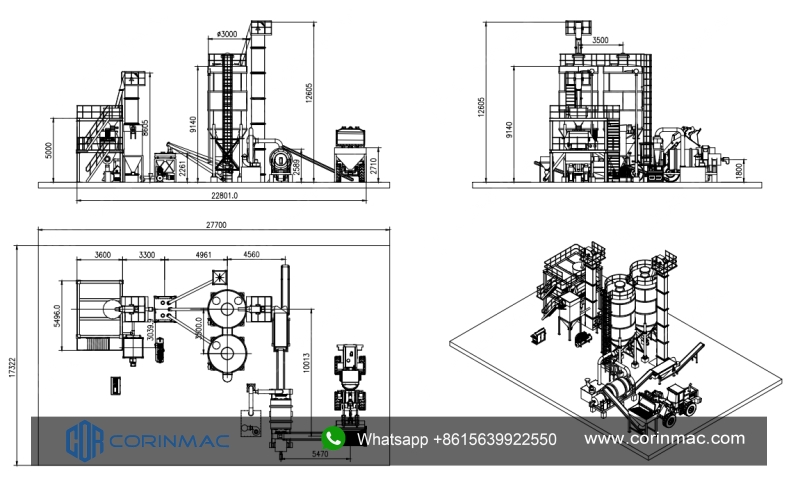

Цртање

Наши производи

Препоручени производи

Једноставна линија за производњу сувог малтера CRM2

Капацитет:1-3 т/х; 3-5 т/х; 5-10 т/х

Карактеристике и предности:

1. Компактна структура, мали простор.

2. Опремљен машином за истовар врећа од тона за прераду сировина и смањење интензитета рада радника.

3. Користите бункер за мерење да бисте аутоматски дозирали састојке како бисте побољшали ефикасност производње.

4. Читава линија може остварити аутоматску контролу.

Једноставна линија за производњу сувог малтера CRM1

Капацитет: 1-3 т/х; 3-5 т/х; 5-10 т/х

Карактеристике и предности:

1. Производна линија је компактне структуре и заузима малу површину.

2. Модуларна структура, која се може надоградити додавањем опреме.

3. Инсталација је погодна, а инсталација се може завршити и пустити у производњу за кратко време.

4. Поуздане перформансе и једноставан за коришћење.

5. Инвестиција је мала, што може брзо да поврати трошкове и створи профит.

Једноставна линија за производњу сувог малтера CRM3

Капацитет:1-3 т/х; 3-5 т/х; 5-10 т/х

Карактеристике и предности:

1. Двоструки миксери раде истовремено, двоструки излаз.

2. Разноврсна опрема за складиштење сировина је опционална, као што је истовар врећа од тона, бункер за песак итд., који су погодни и флексибилни за конфигурацију.

3. Аутоматско мерење тежине и дозирање састојака.

4. Читава линија може остварити аутоматску контролу и смањити трошкове рада.

Интелигентно управљање производном линијом сувог малтера ...

Карактеристике:

1. Вишејезични оперативни систем, енглески, руски, шпански итд. може се прилагодити захтевима купца.

2. Интерфејс за визуелно управљање.

3. Потпуно аутоматска интелигентна контрола.